Ремонт головки блоку циліндра двигуна - все про авто

Головка блоку двигуна — складний комплекс вузлів і механізмів. Поговоримо, як зробити ремонт головки блоку циліндра двигуна: зняття-розбірка та дефектація.

Перед демонтажем бажано перевірити взаємне положення колінчастого і розподільного валів, поєднавши відповідні мітки. Для деяких двигунів така операція не є обов'язковою, але у деяких моторів з складною установкою фаз газорозподілу корисно навіть завдати додаткові позначки.

Зазвичай технологія демонтажу головки докладно викладається в керівництві з ремонту авто конкретних моделей. Але є деякі прийоми, серед яких варто відзначити наступні. При відверненні болтів кріплення головки їх спочатку по черзі послаблюють на 0,5—1 оборот, починаючи з середніх, і тільки потім вивертають повністю. Це виключає викривлення головки з-за нерівномірних зусиль, коли один з сусідніх болтів повністю затягнутий, а інший відпущений.

У більшості машин до голівці блоку підходить безліч вакуумних трубок. Якщо немає схеми з'єднань вакуумних даної моделі, то все роз'єднує магістралі треба позначити або замалювати. Не варто покладатися на пам'ять, навіть якщо трубок мало: помилка при складанні може призвести до втрати часу.

Деякі "умільці" розбирають головку сильним ударом молотка по тарілці пружини через сталеву трубу. Цього робити не можна, особливо якщо передбачається використовувати старі клапани. Після "ударної" розборки на стержні клапана завжди залишаються зарубки від тарілки пружини, і як раз в тому місці, де ходить маслосъемный ковпачок. Легко погнути клапан, особливо якщо він з тонким стрижнем. Та й сухарі при такій розбиранні мають звичку відлітати в невідомому напрямку.

Деякі "умільці" розбирають головку сильним ударом молотка по тарілці пружини через сталеву трубу. Цього робити не можна, особливо якщо передбачається використовувати старі клапани. Після "ударної" розборки на стержні клапана завжди залишаються зарубки від тарілки пружини, і як раз в тому місці, де ходить маслосъемный ковпачок. Легко погнути клапан, особливо якщо він з тонким стрижнем. Та й сухарі при такій розбиранні мають звичку відлітати в невідомому напрямку.

Розібрану головку слід повністю очистити від залишків старих прокладок і вимити. Далі приступають до вимірювань та перевірок, що дозволяє визначити обсяг необхідних робіт.

Знос опорних шийок кулачкового вала і його підшипників. Діаметри шийок вимірюють мікрометром, а отворів підшипників — нутромером з точністю 0,01 мм Різниця отриманих розмірів дає зазор в підшипнику, який не повинен перевищувати 0,10 мм. При цьому контрольовані поверхні не повинні мати явно виражених слідів зносу — кругових канавок, виступів, задирів і т. д. В іншому випадку розподільний вал замінюють, а головку ремонтують.

Знос стрижнів клапанів та направляючих втулок. Вимірюють мікрометром діаметр стержня у верхній частині, безпосередньо під канавкою для сухарів, а потім у нижній частині робочої поверхні. Оскільки зношений стрижень може бути овальним, заміри треба робити в декількох точках по колу. Знос, тобто різниця діаметрів у верхній і нижній частині стрижня, не повинен перевищувати 0,02—0,03 мм, інакше клапан підлягає заміні.

Знос сідел, штовхачів, важелів, коромисел, кулачків визначається візуально. Знос фасок клапанів можна оцінити, приклавши до фасці лінійку і подивившись на яскраве світло. Якщо середина фаски "провалена", а стрижень не зношений, то можна обробити фаску і використовувати такий клапан знову. У коромисел крім стану поверхонь, що контактують з клапаном і кулачком, необхідно перевірити зазор з віссю — він не повинен перевищувати 0,06—0,07 мм, У противному разі двигун після ремонту головки залишиться гучним, як був до нього.

Різні дефекти місцевого характеру також визначаються візуально. Тут необхідно приділити увагу стану поверхні головки, дотичної з окантовкою прокладки: зарубки, задирки і інші дефекти призводять до негерметичності з'єднання головки з блоком циліндрів. Іноді також вдається розгледіти тріщини в стінках камери згоряння. Якщо тріщина наскрізна (в сорочку охолодження), то нагару на стінках не буде або близько тріщини, або по всій камері.

Коли є підозра, що з'явилася тріщина в камері згоряння, то перед ремонтом головку треба перевірити на герметичність, інакше весь ремонт може бути даремно.

Щоб обпресувати головку блоку, треба герметично заглушити всі вікна сорочки охолодження, що виходять на нижню площину, а також всі фланці і патрубки на бічних поверхнях, крім одного, через який буде надходити рідина. Опресовують головку водою, що подається спеціальним ручним плунжерним насосом під тиском 0,6—0,8 МПа. Тріщини виявляються по падінню тиску протягом контрольного часу (від чверті години до двох годин) і появи крапель води або течі.

Менш складна перевірка гасом, хоча вимагає виготовлення герметичних заглушок на сідла клапанів. Головку перевертають камерами згоряння вгору, укручують в неї свічки, після чого в підозрілу камеру наливають гас. Маючи дуже високу плинність, гас здатний проникати в дуже малі тріщини. При цьому його рівень в камері згоряння зменшується (контрольний час становить 1-3 години).

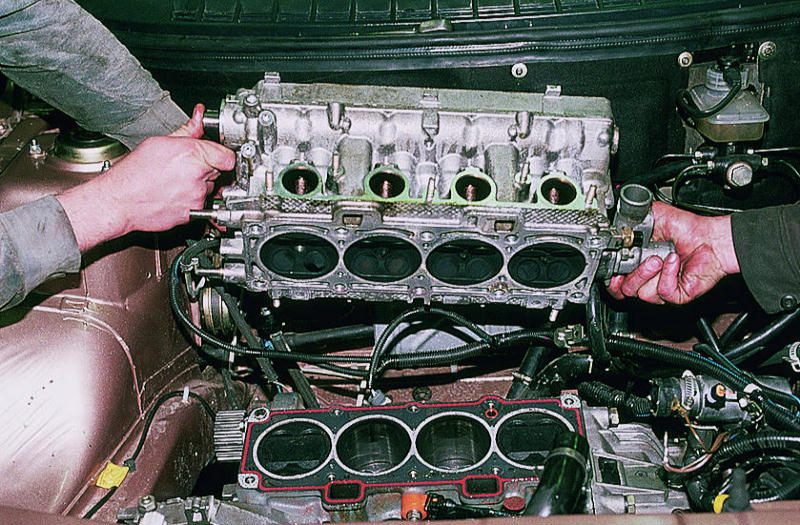

Знімаємо головку блоку циліндрів

Якщо головка блоку потребує ремонту, її доводиться знімати з двигуна. Виняток становлять роботи по заміні деяких ущільнень — наприклад, маслозйомних ковпачків. Перед початком роботи варто обзавестися запчастинами, включають прокладку головки і всі прокладки і сальники, розташовані вище неї.Перед демонтажем бажано перевірити взаємне положення колінчастого і розподільного валів, поєднавши відповідні мітки. Для деяких двигунів така операція не є обов'язковою, але у деяких моторів з складною установкою фаз газорозподілу корисно навіть завдати додаткові позначки.

Зазвичай технологія демонтажу головки докладно викладається в керівництві з ремонту авто конкретних моделей. Але є деякі прийоми, серед яких варто відзначити наступні. При відверненні болтів кріплення головки їх спочатку по черзі послаблюють на 0,5—1 оборот, починаючи з середніх, і тільки потім вивертають повністю. Це виключає викривлення головки з-за нерівномірних зусиль, коли один з сусідніх болтів повністю затягнутий, а інший відпущений.

У більшості машин до голівці блоку підходить безліч вакуумних трубок. Якщо немає схеми з'єднань вакуумних даної моделі, то все роз'єднує магістралі треба позначити або замалювати. Не варто покладатися на пам'ять, навіть якщо трубок мало: помилка при складанні може призвести до втрати часу.

Розбирання головки блоку циліндрів

Після зняття головку необхідно повністю розібрати і вийняти клапани. Для зняття пружин клапанів використовують пристосування важільного типу. При відсутності таких можна користуватися традиційними знімачами. Деякі "умільці" розбирають головку сильним ударом молотка по тарілці пружини через сталеву трубу. Цього робити не можна, особливо якщо передбачається використовувати старі клапани. Після "ударної" розборки на стержні клапана завжди залишаються зарубки від тарілки пружини, і як раз в тому місці, де ходить маслосъемный ковпачок. Легко погнути клапан, особливо якщо він з тонким стрижнем. Та й сухарі при такій розбиранні мають звичку відлітати в невідомому напрямку.

Деякі "умільці" розбирають головку сильним ударом молотка по тарілці пружини через сталеву трубу. Цього робити не можна, особливо якщо передбачається використовувати старі клапани. Після "ударної" розборки на стержні клапана завжди залишаються зарубки від тарілки пружини, і як раз в тому місці, де ходить маслосъемный ковпачок. Легко погнути клапан, особливо якщо він з тонким стрижнем. Та й сухарі при такій розбиранні мають звичку відлітати в невідомому напрямку.Розібрану головку слід повністю очистити від залишків старих прокладок і вимити. Далі приступають до вимірювань та перевірок, що дозволяє визначити обсяг необхідних робіт.

Перевірка і дефектовка головки блоку циліндрів

Нижня площина головки. Знадобляться спеціальна лекальная лінійка довжиною від 350 мм і набір щупів. Лінійку по черзі кладуть на площину по діагоналях головки і підбирають щуп, вільно проходить у зазор між лінійкою і площиною в середній зоні. Максимально допустима товщина щупа цього становить 0,05—0,06 мм, в іншому випадку площину доведеться обробляти.Знос опорних шийок кулачкового вала і його підшипників. Діаметри шийок вимірюють мікрометром, а отворів підшипників — нутромером з точністю 0,01 мм Різниця отриманих розмірів дає зазор в підшипнику, який не повинен перевищувати 0,10 мм. При цьому контрольовані поверхні не повинні мати явно виражених слідів зносу — кругових канавок, виступів, задирів і т. д. В іншому випадку розподільний вал замінюють, а головку ремонтують.

Знос стрижнів клапанів та направляючих втулок. Вимірюють мікрометром діаметр стержня у верхній частині, безпосередньо під канавкою для сухарів, а потім у нижній частині робочої поверхні. Оскільки зношений стрижень може бути овальним, заміри треба робити в декількох точках по колу. Знос, тобто різниця діаметрів у верхній і нижній частині стрижня, не повинен перевищувати 0,02—0,03 мм, інакше клапан підлягає заміні.

Знос сідел, штовхачів, важелів, коромисел, кулачків визначається візуально. Знос фасок клапанів можна оцінити, приклавши до фасці лінійку і подивившись на яскраве світло. Якщо середина фаски "провалена", а стрижень не зношений, то можна обробити фаску і використовувати такий клапан знову. У коромисел крім стану поверхонь, що контактують з клапаном і кулачком, необхідно перевірити зазор з віссю — він не повинен перевищувати 0,06—0,07 мм, У противному разі двигун після ремонту головки залишиться гучним, як був до нього.

Різні дефекти місцевого характеру також визначаються візуально. Тут необхідно приділити увагу стану поверхні головки, дотичної з окантовкою прокладки: зарубки, задирки і інші дефекти призводять до негерметичності з'єднання головки з блоком циліндрів. Іноді також вдається розгледіти тріщини в стінках камери згоряння. Якщо тріщина наскрізна (в сорочку охолодження), то нагару на стінках не буде або близько тріщини, або по всій камері.

Перевірка головки блоку циліндрів на герметичність

Коли є підозра, що з'явилася тріщина в камері згоряння, то перед ремонтом головку треба перевірити на герметичність, інакше весь ремонт може бути даремно.

Щоб обпресувати головку блоку, треба герметично заглушити всі вікна сорочки охолодження, що виходять на нижню площину, а також всі фланці і патрубки на бічних поверхнях, крім одного, через який буде надходити рідина. Опресовують головку водою, що подається спеціальним ручним плунжерним насосом під тиском 0,6—0,8 МПа. Тріщини виявляються по падінню тиску протягом контрольного часу (від чверті години до двох годин) і появи крапель води або течі.

Менш складна перевірка гасом, хоча вимагає виготовлення герметичних заглушок на сідла клапанів. Головку перевертають камерами згоряння вгору, укручують в неї свічки, після чого в підозрілу камеру наливають гас. Маючи дуже високу плинність, гас здатний проникати в дуже малі тріщини. При цьому його рівень в камері згоряння зменшується (контрольний час становить 1-3 години).

Рекомендуємо переглянути

Ремонт головки блоку циліндрів на легковому автомобілі - все про авто

Ремонт головки блоку циліндрів на легковому автомобілі - все про авто Як перевірити герметичність клапанів - все про авто

Як перевірити герметичність клапанів - все про авто Заміна направляючих втулок клапанів і сідел - все про авто

Заміна направляючих втулок клапанів і сідел - все про авто Заміна направляючих втулок клапанів на ВАЗ 2109. Стаємо механіком

Заміна направляючих втулок клапанів на ВАЗ 2109. Стаємо механіком Зняття головки блоку циліндрів KIA CEED (Кіа Сід), відео

Зняття головки блоку циліндрів KIA CEED (Кіа Сід), відео Daewoo Lanos (Део Ланос) - збірка головки блоку циліндрів ГБЦ, відео

Daewoo Lanos (Део Ланос) - збірка головки блоку циліндрів ГБЦ, відео